Erstveröffentlicht in der Frühjahr/Sommer-Ausgabe 2025

Metall ist ein kalter Werkstoff, doch mit der nötigen Energie ermöglicht er eine schier unendliche Formensprache. In der Manufaktur von Alessandro Picicci entstehen aus Edelmetallen Brillen in höchster Qualität, unter anderem auch von Koberg & Tente.

Alessandro Picicci fand seine Bestimmung eines Tages in einem Schaufenster der Stuttgarter Innenstadt. Dort lag eine Brille – eine Bohrbrille von Vogart. Diese Modelle waren Anfang der 90er-Jahre sehr angesagt. Sie erinnern sich vielleicht noch dunkel an den stockgeraden, über den Augen verlaufenden Fassungsrand, der irgendwie an eine Monobraue erinnerte – damals allerdings Kult war. Für den Geldbeutel des Schülers war die Brille zu teuer. Aber, dachte Picicci, kann es so schwer sein, so eine Brille nachzubauen? Der örtliche Augenoptiker staunte nicht schlecht, als der junge Mann einige Wochen später mit der selbstgebauten Brille im Laden stand und sein Werk verglast haben wollte. Seitdem haben Picicci Brillen nicht mehr losgelassen.

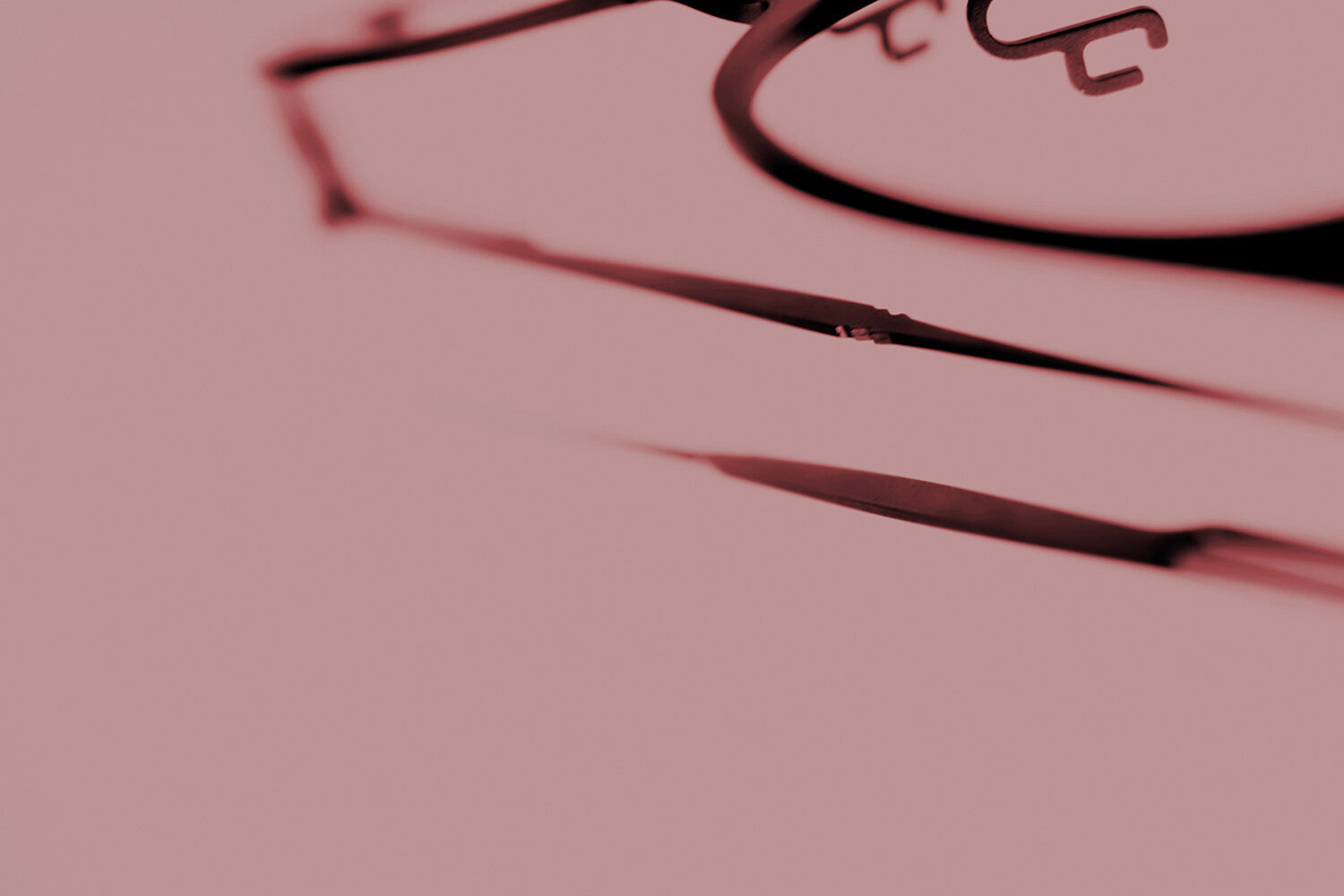

Heute, rund 30 Jahre später, baut oder verarbeitet Picicci mit seiner Firma DEOMA – ein Akronym für Design und Optik Manufaktur – täglich hunderte Brillen für verschiedenste Brillenfirmen weltweit. Unter den Kunden des sympathischen Schwaben mit italienischen Wurzeln ist auch Koberg & Tente. Im Jahr 2011 kam das Unternehmen aus Münster auf DEOMA zu: Man wollte die Produktion seiner Brillen nicht mehr ins Ausland vergeben, sondern in Deutschland belassen. Seitdem haben Alessandro Picicci und Koberg & Tente-Geschäftsführer Frank Tente bereits einigen tausend Metallbrillen auf die Welt geholfen.

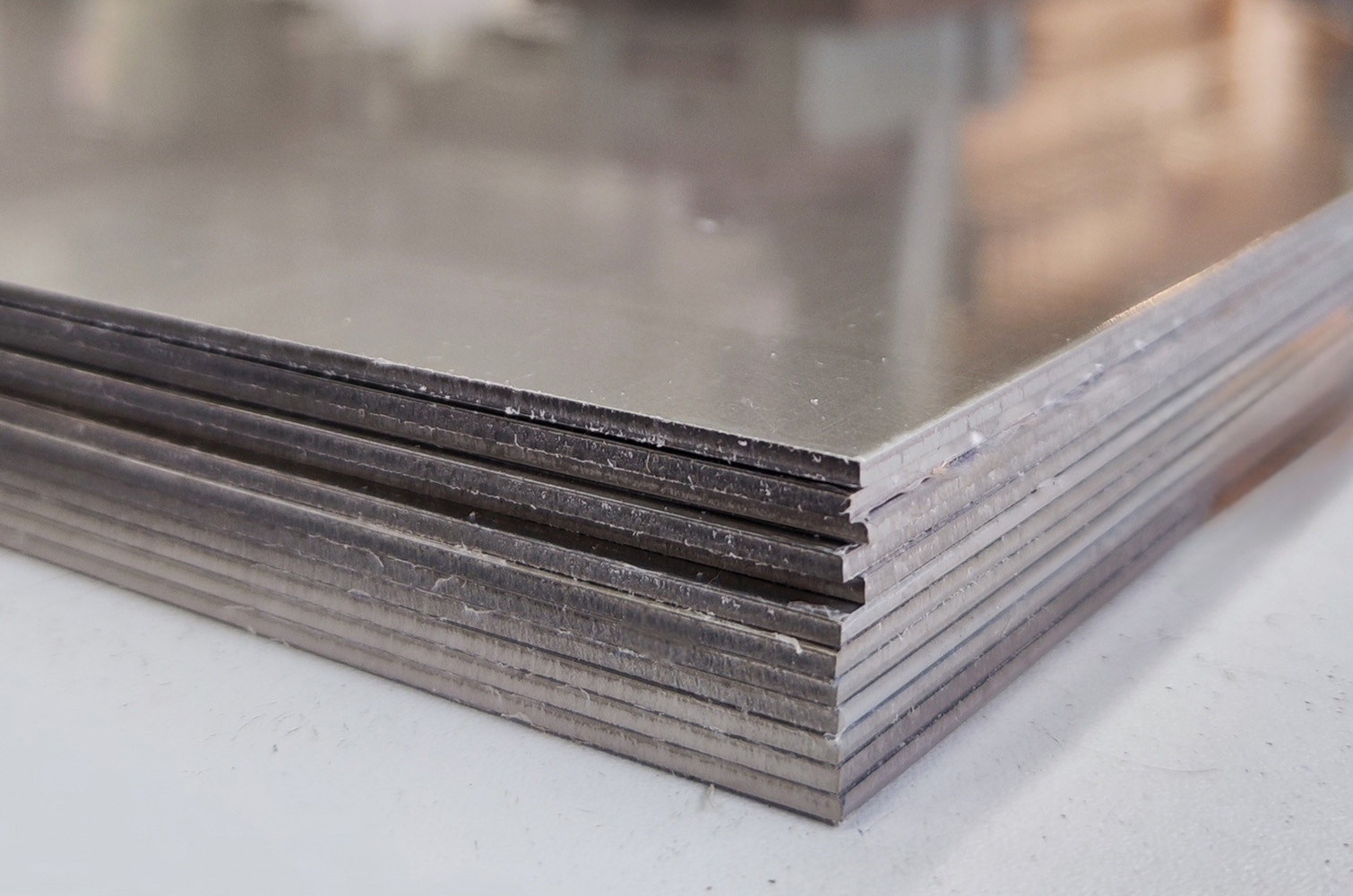

Am Anfang jeder Brille steht immer eine Skizze. In engem Dialog mit den Kunden wägt Picicci die Umsetzbarkeit neuer Designs ab – zum Beispiel bei Scharnieren. Sobald das Design feststeht, beginnt die Produktion: Metallbleche, aus Edelstahl oder Titan, werden maschinell zugeschnitten. Präzise Laserschneid anlagen und computergesteuerte Fräsmaschinen bringen die Grundform der Brillenfassung hervor. Die zugeschnittenen Metallteile werden entgratet und im nächsten Schritt poliert. Danach können die Brillen lackiert oder mit speziellen Beschichtungen versehen werden, die die Oberflächen schützen und eine edle Optik verleihen. Auch hier geschieht sehr viel in Handarbeit. Bei manchen Fassungen werden mit einem Pinsel Tupfen aufgetragen oder gar Glitzerstaub auf der Oberfläche der Bügel verarbeitet. Mit einem Laser erfolgt zum Schluss die Gravur – ebenfalls von Hand. Je nach Wunsch ist dann im Bügel deutlich „Made in Germany“ zu lesen.